核心提示:

商业竞争中,硬科技的市场表现有多硬?

第一次参与竞标,在此之前没有业绩,连竞标资格都是多次讨论后的结果。更离谱的是,价格高于大多数竞争对手的条件下,参与竞标,胜算几何?

满分100分,取得94.7分,遥遥领先第二名(第二名为50多分)——日前,松山湖材料实验室基于高性能碳化硅多孔陶瓷这一新材料,采用新一代多孔介质燃烧技术开发的新型水套加热炉燃烧系统,以强大技术优势,在中石化胜利油田的竞标中成为当仁不让的胜出者。

为何如此优秀?“硬科技”硬在哪里?还在哪些领域获得应用?近日,记者采访了松山湖材料实验室首席科学家付超研究员,为您揭秘高性能碳化硅多孔陶瓷这一新材料在东莞科技成果转化的路径。

▲松山湖材料实验室多孔介质燃烧器技术应用论证会现场

初试身手:

强势胜出,解行业之困

近日,在松山湖国际创新创业社区,松山湖材料实验室首席科学家付超研究员向记者展示了一份名为“胜利油田集油系统加热炉用低氮燃烧器优选结果公示”的文件。

记者看到,在12家竞标的单位中,隶属于松山湖材料实验室多孔陶瓷团队的中科卓异环境科技(东莞)有限公司的综合得分为94.7分,远远超出第二名58.6的得分,碾压其他所有竞争者。

这是多孔陶瓷团队在市场竞争中首次正式一展身手。但面对这一结果,付超丝毫也不意外。

在此之前,双方于2020年5月开始接触,经过多次迭代,于2020年10月,多孔陶瓷团队开发的燃烧系统在胜利油田水套加热炉实现超低氮排放。随后,团队又经过10个月的试验验证,在当时14个厂家的竞争中,成为唯一满足氮氧化物排放标准要求的单位。

“因此,这次竞标成功自然是在意料之中。未来将有望在胜利油田作为单一来源采购,具有不可替代性。”付超对于中标充满了自信。

硬核科技表现之硬,可见一斑。

从底层逻辑看,硬科技是由科学研究支撑、具有较高技术门槛和技术壁垒的关键核心技术,聚焦关键领域和“卡脖子”瓶颈。

多孔陶瓷团队解决的是胜利油田“燃烧”的问题。多孔介质燃烧技术是一种气体燃料和氧化剂预先混合,然后进入多孔介质并在其孔隙内或表面进行燃烧的最新一代国际先进燃烧技术。

在此之前,国内油田多以水套加热炉用于采油井场、输油干线上,为原油加热降低粘度、增加流动性,利于原油输送,同时通过直燃的方式处理油田伴生气。但在碳达峰、碳中和以及能源结构面临调整的情况下,当前所采用的燃烧器主要为简易型燃烧器和商用燃气燃烧机,存在污染物排放高,热效率低,能耗及运行成本高等问题。

据胜利油田现场监测加热炉烟气排放结果显示,该油田燃气锅炉氮氧化物达标排放率距离氮氧化物阈限值50mg/m³的标准有相当距离,迫切需要新型低氮燃烧技术进行改造和升级。

参与本次竞标的松山湖材料实验室基于高性能碳化硅多孔陶瓷,采用新一代的多孔介质燃烧技术,开发的新型水套加热炉燃烧系统,为胜利油田解了燃眉之急。

具体而言,在环保方面,油井低氮燃烧器配套加热炉中,多孔介质燃烧器配套加热炉烟尘排放4.18mg/m³,SO₂排放8.0mg/m³、NOx排放23.40mg/m³,三项指标均稳定达标。之前的实战测试中,多孔陶瓷团队也是唯一满足氮氧化物排放标准要求的厂家。

在能效方面,油井低氮燃烧器配套加热炉中,松山湖多孔介质燃烧器配套加热炉平均热效率为79.7%,远高于62%的标准要求。

也因此,对于本次胜出,付超和多孔陶瓷团队成员自然充满信心。“我们的出现解决了油田以及相关行业面临的痛点问题,为他们提供了一个远远超出预期的解决方案。”付超表示。

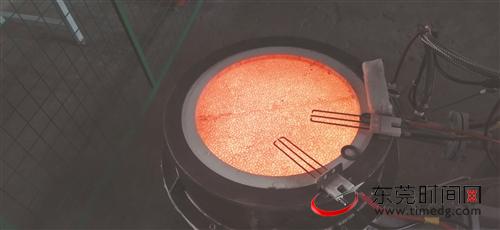

▲多孔介质燃烧器

中标背后:

3年成果转化,打破国外技术封锁

对于多孔陶瓷团队和胜利油田而言,本次合作对于双方均具有特殊的现实意义。

对于胜利油田而言,多孔陶瓷团队带来的技术变革,将为油田完成碳达峰、碳中和目标提供了全新的途径,这将有望带来行业的颠覆性变革。

对于多孔陶瓷团队而言,这也是团队走向产业化路径迈出的关键一步,代表了松山湖材料实验室在产业化发展之路上的最新进展,对于实验室其他团队的产业化发展具有相当重要的借鉴意义。

回顾这一年多双方的合作,付超用“开始有多怀疑,最后就有多信任”概括。“我们常常需要经历‘怀疑,试试看,再次怀疑、复盘重来,认可’的过程。”付超笑着表示,因为技术的先进性,表现得太“硬核”,超出行业正常的认知范围,所以常常陷入被质疑的境地。

材料是这一硬科技的核心。“高新能碳化硅多孔陶瓷材料是能够取得市场认可的核心关键。”付超表示。

在松山湖材料实验室的展厅里,一个通体黑色,表面分布有微小孔洞,外观上类似于电器包装盒内常见的塑料泡沫,就是此次在竞标中胜出的“功臣”。

看似寻常,这款材料从研发到“出生”,历时超过30年时光。

“在碳化硅多孔陶瓷材料的研发中,最难的是材料的强度这一关。碳化硅陶瓷在高温下容易被氧化,从而强度下降而失效,如何提升陶瓷材料的耐高温性能,这关乎到后期在不同的应用场景下的适应性问题。”付超表示,新材料的研发工序就有100多道,每一道工序都需要在特定的条件下予以测试,然后根据不同的测试条件予以检测,然后多次反复迭代精进。

如此反复实验,从试错中找到正确的路径,经过团队长达30年的研究,可耐1600摄氏度高温的超硬碳化硅多孔陶瓷材料的技术终于趋于熟化。

随后,碳化硅多孔陶瓷材料在高温等多种变量之下,经过10000小时的运行、启停等测试,得出符合理论预期的数据,才算正式宣布技术成熟,可以推向市场。

2018年4月,付超带领团队来到东莞,开启产业化发展之路。用时3年,该团队经历了从研究方案制定、实验设备采购、中试试验平台搭建以及实验工作的全面开展,最终走向市场。

本次中标,是30多年实验室成果的真正落地,也是松山湖材料实验室率先实现产业化的首批团队,也是东莞和松山湖科学城成果转化的一个生动展现。

“碳化硅多孔陶瓷材料是目前国内唯一满足商用要求的多孔陶瓷材料,打破了西方国家对中国的技术封锁,真正解决了阻碍技术应用的‘卡脖子’难题,率先实现了多孔介质燃烧技术在国内的商业化应用。”付超表示。

▲松山湖材料实验室与中金岭南、韶钢集团签署全面战略合作协议

超级IP:

有望助力多个行业“双碳”目标实现

在中金岭南有色金属有限公司韶关冶炼厂(下简称“韶关冶炼厂”)精炼车间里,两个大小相同的炉窑里,一个里面放置传统燃烧器,喷射出橘红色的火焰,一个采用新一代多孔介质燃烧技术开发的新型燃烧系统,火焰赤红,炉温明显升高。

这是松山湖材料实验室多孔介质燃烧技术在有色金属行业的应用。“相比传统的燃烧器,采用新一代多孔介质燃烧技术开发的新型燃烧系统,氮氧化物排放量为30毫克/立方米,实现超低排放。每年节气2000万元、减碳1万吨、减少锌渣成本1000万元,强力助推实现‘双碳’目标。”2月22日,中金岭南有色金属有限公司韶关冶炼厂(下简称“韶关冶炼厂”)副厂长曾平生在接受记者采访时表示。

2021年11月,应松山湖材料实验室理事长王恩哥院士邀请,福耀玻璃集团董事长曹德旺先生莅临实验室交流合作。未来,实验室与福耀玻璃集团将在应用技术开发、成果产业化推广、合作办学等方面建立长效共赢机制,推动行业进步、产业高质量发展。

“玻璃行业在制作过程中也需要用到热能,和多孔陶瓷团队进行合作,有望实现大幅度的节能降耗,对于玻璃行业的发展具有巨大的推动作用。”付超表示,曹德旺先生和团队进行了深入交流,目前已经组建技术团队进行联合攻关,有望不久后在玻璃行业节能降碳方面取得突破性变革。

这是多孔陶瓷团队和国内龙头企业展开合作的一个缩影。记者梳理发现,除福耀集团、中石化分别在汽车玻璃、石油化工领域的龙头企业合作外,当前和多孔陶瓷正在展开合作的均为行业龙头企业,如中国一汽、东风汽车、双良集团等。

同样,多孔陶瓷团队吸引了国投集团、国新控股、粤科创投等国有资本的“青睐”,成为他们眼中极具发展前景的项目。

为何如此?当今世界,新材料与新一代信息技术是先进制造业的两大“底盘技术”,是现代产业体系的基本盘,是支撑现代产业体系不可或缺的物质基础。

“多孔陶瓷团队研发的新材料这一底盘技术自然引起有资金、技术实力的龙头企业的兴趣。”付超表示。

一个新材料,如同一个超级强大的IP,具有无限可能,可以“嫁接”到哪些领域?截至目前,松山湖材料实验室采用新一代的多孔介质燃烧技术,已经开发了一系列可在热力、钢铁、有色、陶瓷、玻璃、汽车等众多行业广泛应用的燃烧器和热工装备。

付超表示,碳化硅多孔陶瓷材料可以广泛应用于能源、化工和环境等领域,大量节省能源消耗,实现氮氧化物超低排放,助力碳达峰、碳中和目标的实现,应用前景十分广阔。

▲松山湖材料实验室

未来之路:

布局全国,预计将在科创板上市

近日,《东莞引进战略科学家团队组织实施办法》发布。《办法》指出,东莞将根据科技、产业发展的实际需求,有计划、有目标、有重点地对战略科学家团队项目主动组织和遴选,成熟一个,启动一个。

事实上,松山湖材料实验室多孔陶瓷团队早已是东莞第一个战略科学家团队。也因此,多孔陶瓷团队发展的每一步,都将对其他战略科学家团队在东莞的发展提供更多借鉴。

而对于多孔陶瓷团队而言,飞跃成果转化的“死亡之谷”,实现产业化发展只是“万里长征才走完第一步”。一个布局全国的计划已然铺开。

据了解,目前,松山湖材料实验室多孔陶瓷团队除在松山湖、塘厦布局之外,还在广东韶关设立分公司。在全国范围内,即将在东北、江苏、北京、陕西、新疆、山东等地设立分公司或者研发中心。

与此同时,团队也开始招兵买马。“在目前120人团队的基础中,预计2022年将增加一倍的人员,达到240人。”付超表示。

“随着公司规模的逐步扩大,公司的组织架构、股权结构等一系列关乎未来发展的事情都摆上日程,公司将于2024年申请在科创板上市。”付超表示,多孔陶瓷团队的上市路径将为材料实验室产业化发展提供有益借鉴。

揭秘:

为什么可以在东莞快速实现产业化发展?

一项长达30年的科研成果,在东莞这座制造业名城,用时3年实现产业化路径,未来市场前景极为广阔。多孔陶瓷团队在东莞的发展路径值得深思。

在当天的采访中,付超研究员为我们揭秘在东莞取得成功的关键。

“东莞的产业链优势、大湾区火热的创业氛围、优越的营商环境,以及材料实验室体制机制创新是团队取得突破性进展的关键。”日前,付超在接受记者采访时分析道。

一,东莞完备的产业链,对于创新产品的研发,提供了极为丰富的应用场景。举例而言,团队做多孔陶瓷的材料研发,之前研发人员去佛山找陶瓷企业做市场调研,经对方介绍,才知道中国最大的陶瓷公司是在东莞,是马可波罗。

“这样的案例很多。东莞雄厚的制造业基础,可以提供强大的产业链支持,进而为科研攻关提供极为丰富的应用场景——和企业共同展开对于创新产品的研究。”付超表示。

二,离不开粤港澳大湾区火热的创业环境、市场环境,先进的理念和优越的营商环境。“大湾区火热的创新创业氛围,以及优越的营商环境,先进的理念无不给团队留下深刻体会。特别在东莞,只需要安心做科研就好了,其他没有乱七八糟的事情。”

“我们得到了东莞市委市政府和松山湖管委会的大力支持。在这里工作,搞自己的事情就好,没有其他迎来送往,特别简单。”付超表示。

三,离不开体制机制的创新。“科技创新产业化快速落地的一个关键原因是松山湖材料实验室体制机制的创新。“文章要写到大地上”。在样板创新工厂里,除了必须写论文的博士之外,其他的研发人员不鼓励写论文。但鼓励写专利。这就是体制机制创新的价值导向。